Thermoplastique

Une matière thermoplastique sert à désigner une matière qui se ramollit d'une façon répétée quand elle est chauffée au-dessus d'une certaine température, mais qui, au-dessous, redevient dure.

Recherche sur Google Images :

Source image : hellopro.fr Cette image est un résultat de recherche de Google Image. Elle est peut-être réduite par rapport à l'originale et/ou protégée par des droits d'auteur. |

Page(s) en rapport avec ce sujet :

- Les thermoplastiques sont de très loin les polymères les plus utilisés. Ils sont ...... Les merveilles de notre Univers; Matière... (source : futura-sciences)

- Les polymères thermoplastiques changent de thermodurcissable polymères... comme avec copolymères de greffe du polystyrène, ou dans a matière composite.... (source : worldlingo)

Une matière thermoplastique sert à désigner une matière qui se ramollit (quelquefois on observe une fusion franche) d'une façon répétée quand elle est chauffée au-dessus d'une certaine température, mais qui, au-dessous, redevient dure. Une telle matière conservera par conséquent toujours de manière réversible sa thermoplasticité d'origine. Cette qualité rend le matériau thermoplastique potentiellement recyclable (après broyage). Cela implique que la matière ramollie ne soit pas thermiquement dégradée et que les contraintes mécaniques de cisaillement introduites par un procédé de mise en forme ne modifient pas la structure moléculaire.

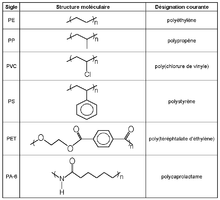

C'est le cas du verre, des métaux et généralement des macromolécules monodimensionnelles (issues de monomères bivalents), à structure linéaire ou ramifiée, de la chimie organique (par exemple, PE, PVC et PA).

L'état de ramollissement permet leur déformation sous l'effet de contraintes mécaniques, cette déformation étant figée par le refroidissement.

Polymères thermoplastiques

Généralités

Le degré de polymérisation (DP ou n, directement proportionnel à la masse molaire du polymère) conditionne d'une part l'aptitude à la mise en œuvre sur machines (qui dépend de la viscosité), et d'autre part les propriétés mécaniques et thermiques du produit fini[1].

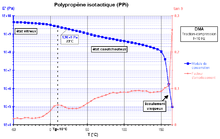

La structure moléculaire des polymères thermoplastiques solides est soit amorphe (non organisée) (par exemple PS, PMMA et PC), soit cristalline (organisée, dans laquelle les chaînes sont alignées). Les propriétés mécaniques et thermiques sont meilleures dans le second cas. Ces deux structures peuvent cœxister en proportions variables, le polymère correspondant est dit semi-cristallin et caractérisé par un taux de cristallinité. La présence de cristallinité dans les matériaux capables de cristalliser (tels le PE, PP et PA) dépend énormément de leur histoire thermique et par conséquent des conditions de mise en œuvre utilisées pour fabriquer l'objet moulé.

Certains plastiques thermoplastiques peuvent présenter partiellement des structures tridimensionnelles (par exemple le PS faiblement réticulé) ; le polymère semi-thermoplaste est alors dur, moins soluble, plus résistant au fluage, mais plus fragile.

Dépendance de la température

Une élévation de température entraîne une séparation des longues chaînes moléculaires. Le passage du matériau de l'état solide à l'état liquide visqueux s'effectue quand l'agitation thermique rompt les «liaisons faibles» (liaisons physiques, par exemple interactions moléculaires de faible (Van der Waals) ou de moyenne énergie (liaisons hydrogène) ) entre deux segments macromoléculaires contigus sans affecter les liaisons covalentes caténaires[2]. Ce mécanisme est réversible (le liquide visqueux se solidifie par refroidissement car les chaînes se rapprochent, créant un retrait plus ou moins prononcé) : la matière est thermoplastique. Les matériaux semi-cristallins montrent un retrait général[3] supérieur à celui des amorphes[4].

La température de transition vitreuse (Tg) correspond à la rupture des (peu nombreuses) liaisons faibles intercaténaires dans la phase amorphe. Elle est toujours inférieure à la température de fusion (Tf) qui correspond à la disparition des (nombreuses) liaisons faibles intercaténaires dans la phase cristalline.

Applications

Le cycle de ramollissement par chauffage et de solidification par refroidissement peut être répété plus ou moins indéfiniment. Ce cycle représente un avantage énorme dans la mesure où il est à la base de la majorité des techniques de transformation de ces matériaux. Ce phénomène représente cependant un inconvénient, parce que cela veut dire que les propriétés des matières thermoplastiques dépendent de la température.

Le calandrage, l'extrusion et le moulage par injection sont les techniques de transformation typiques des polymères thermoplastiques. Le principal mode de transformation des matériaux thermoplastiques techniques est l'injection.

Les polymères avec une structure amorphe et une masse molaire élevée sont préférés pour l'extrusion. Par contre, les polymères amorphes de faible masse molaire sont de bons candidats pour l'injection.

L'acétate de cellulose, de sigle CA, résulte de la modification chimique (par acétylation) de la cellulose[6]. Ce polymère artificiel connaît, depuis les années 1920, une importance économique certaine. La principale application de ce dérivé cellulosique thermoplastique concerne la fabrication de fibres textiles et de films.

Au cours de la fabrication des fils et fibres synthétiques, on peut, après l'extrusion au travers d'une filière de filage, procèder à un étirage mécanique uniaxial du polymère à l'état solide, à une température inférieure à celle de la fusion des zones cristallines. L'étirage des monofilaments crée une cristallisation. Les filaments sont étirés en flux continu de 300 à 500 % la longueur d'origine par des cylindres. Cette opération sert à renforcer la cohésion du dispositif macromoléculaire, ce qui décuple la résistance mécanique. Les principaux polymères qui utilisent ce procédé sont les polyoléfines (PE et PP), les polyamides (PA) et le poly (téréphtalate d'éthylène) (PET) (le «polyester»).

Ce phénomène est aussi mis à profit lors de l'élaboration de films. Un étirage biaxial (selon deux directions le plus souvent orthogonales) est effectué de manière à orienter les chaînes du polymère, ce qui perfectionne les caractéristiques mécaniques dans deux dimensions.

Les polymères thermoplastiques sont solubles si un solvant est capable de rompre les interactions moléculaires assurant leur cohésion. Il est alors envisageable de les utiliser comme revêtements et adhésifs.

La copolymérisation est une opération fréquemment employée dans le domaine des matières thermoplastiques pour perfectionner certaines propriétés. A titre d'exemple, dans la famille des styréniques :

- le copolymère séquencé (copolymère bloc) styrène-butadiène (SBR) ou «polystyrène-choc» a été mis au point pour augmenter la résilience du PS homopolymère «cristal» ;

- le copolymère statistique styrène-acrylonitrile (SAN), perfectionne la rigidité du PS (applications : boîtiers de batterie, électroménager... ) ;

- le styrène-butadiène (SBS), un copolymère à trois blocs, est un élastomère thermoplastique (TPE, en anglais) et par conséquent recyclable. Il est employé dans l'ensemble des domaines d'utilisation des élastomères. La mise en forme s'effectue au moyen des techniques généralement réservées aux polymères thermoplastiques. Le SBS est d'autre part utilisé comme adhésif «sensible à la pression».

Les mélanges «polymère-polymère» thermoplastiques - PC/ABS, PPO/PS (Noryl), PP/EPDM, etc. - sont des mélanges mécaniques de polymères (amorphes ou semi-cristallins). Des agents compatibilisants sont employés. L'association de polymères permet d'obtenir un mélange dont les caractéristiques sont hybrides aux polymères qui le forment.

Économie

La fabrication de produits en matière plastique avoisine 3, 5 millions de tonnes en France, en 2007.

La consommation des polymères thermoplastiques est à peu près quatre fois plus importante que celle des thermodurcissables en Europe de l'ouest[7].

La production des fibres synthétiques représente plus de la moitié de celle des fibres textiles de toute nature.

Les PEBD[8], PEHD, PVC, PP et PS sont des polymères thermoplastiques de grande consommation de très bas prix. Ces cinq membres représentent plus de la moitié de la consommation totale des matières plastiques.

Le PEEK est un thermostable (Tf ∼335 °C) arrivé assez tardivement sur le marché. Ce polymère technique se distingue par un prix particulièrement élevé.

Polymères thermodurcissables

Les polymères thermodurcissables deviennent solides irréversiblement, le plus fréquemment après chauffage. La transformation s'effectue avec réaction chimique (polymérisation). Ils présentent des propriétés thermomécaniques particulièrement différentes des polymères thermoplastiques ; le réseau tridimensionnel est constitué de nœuds covalents (faisant intervenir des liaisons de haute énergie) dont la rupture est , par nature, irréversible.

Contrairement aux matières thermoplastiques, les matières thermodurcissables ne peuvent être mises en forme qu'une seule fois ; les produits finis ne pourront plus être fondus (sans dégradation) par un chauffage éventuel. Les matières thermodurcissables sont par conséquent non recyclables.

Exemples de matières thermodurcissables : celles obtenues par copolymérisation du styrène en présence d'un polyester insaturé réactif, les résines aminoplaste et époxyde, les élastomères vulcanisés, etc.

Une fois la transformation réalisée, les matériaux thermodurcissables sont typiquement rigides[9] et leurs propriétés mécaniques dépendent peu de la température.

Abus de langage

Les mots thermoplastique et thermodurcissable sont des adjectifs. Ils sont quelquefois utilisés comme noms.

Notes et références

- L'essai de traction est le moyen le plus simple de caractérisation de la résistance mécanique d'un polymère.

- Caténaire : relatif à la chaîne principale de la macromolécule.

- Retrait («immédiat», ayant lieu lors du moulage et durant (environ) les deux heures suivantes) plus post-retrait (différé, ayant lieu sur plusieurs mois).

- Les renforts (tels la fibre de verre) et les charges (craie, talc, ... ) perfectionnent la tenue thermique et diminuent le retrait (c'est-à-dire amélioration de la stabilité dimensionnelle).

- Le PA-6 (polycaprolactame) appartient à la famille des polymères thermoplastiques techniques (ceux-ci possèdent des caractéristiques mécaniques élevées et sont particulièrement onéreux).

- Les chaînes moléculaires ne sont pas dégradées lors de la transformation.

- Revue Plast Europe, 2001.

- L'exemple typique de structure ramifiée concerne le PEBD («basse densité») obtenu par polymérisation sous haute pression.

- Une structure tridimensionnelle, qui ne permet quasiment aucune rotation autour des liaisons, élève la rigidité moléculaire.

Annexes

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 13/12/2010.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité